自社ブランド〈COOHEM〉や〈YONETOMI〉を展開し、

ニットの可能性を広げ続けるニットファクトリー、

米富繊維を訪ねて山形県山辺町に向かいました。

セーターの製作過程やなかなか見ることのできない工場内の様子、

この秋発売予定のジャーナル スタンダード レリューム別注アイテムについてご紹介します。自社ブランド〈COOHEM〉や〈YONETOMI〉を展開し、ニットの可能性を広げ続けるニットファクトリー、米富繊維を訪ねて山形県山辺町に向かいました。セーターの製作過程やなかなか見ることのできない工場内の様子、この秋発売予定のジャーナル スタンダード レリューム別注アイテムについてご紹介します。

Photo,Edit&Text_Sho Iwata

米富繊維

1952年、山形県山辺町にて創業。メンズ、レディース問わず大手セレクトショップのOEMや自社ブランドの販売を行うニットファクトリー。日本では珍しい、ローゲージのセーターを主とした生産背景が強み。

セーターの街、山形県山辺町。

古くは木綿織物やじゅうたんなど、繊維産業が盛んであった山形県。ニットの生産が本格的にスタートしたのは戦後からだった。県外から疎開してきた職人からメリヤスの技術を学び、同様に疎開してきた機械メーカーが山形県各地に建てた工場でメリヤス製品の編み機がつくられたという。

中でも山辺町はニットメーカーや工場、内職が協力しながら紡績、染色、編み立て、縫製まで一貫して町内で完結することで、小ロット、短期納品を実現し、山形を代表するニットの産地として日本全国に広く知られることになった。

しかし、90年代からアパレルマーケットでの海外生産が主流になるにつれ、国内での生産が減少し、山辺町のニット産業は規模を縮小していくことになった。生き残りをかけて、米富繊維がファクトリーブランドに見出した意義。

生き残りをかけて、米富繊維が

ファクトリーブランドに見出した意義。

山辺町のニット産業を牽引し続けていた老舗メーカーも同様に、社員のリストラや協力工場の閉鎖など苦戦を強いられていた。そんな中米富繊維は、2010年に〈COOHEM〉、2020年から立て続けに〈THISISASWEATER〉、〈YONETOMI〉と3つのファクトリーブランドを立ち上げ、2022年には初となる直営店を工場に併設する形でオープンした。

「セーターだったらジョンスメドレー、パンツであればベルナール ザンスなど、海外の長く続いているファクトリーには必ず自社ブランドがある。米富繊維を今後長く続けていくためには、ファクトリーブランドを立ち上げて自分たちの技術や哲学を世の中に伝えていく必要があると思ったんです。」

そう語るのは自社ブランド立ち上げの立役者である、3代目社長の大江健さん。

「山辺町には創業当時から繋がりのある協力工場さんや内職さんが少ないながらもまだ残っていた。彼らと共に生き残っていく為に、やるなら今しかないと思いスタートしました。」

ニット製作過程(柄組み→編み立て)

ここからは製作過程を紹介していく。ニットづくりは、PCでの柄組みから始まる。セーターになった際のイメージを元に、糸の色やパーツの形状をデータとして入力していく。

米富繊維の強みでもある、自社内に部署を構えるニットテキスタイル開発。これまで開発したテキスタイルは全て生地原本、そしてデータでアーカイブされている。

柄組みではその膨大なアーカイブからパターンを抽出することもあれば、クライアントの要望に合わせて1から柄起こしをすることもあるという。データが完成したら、次に編み立ての工程へ。取材に伺った際には、40を超える編み機が大きな音を立てて稼働していた。PCから転送されたデータを元に、編み機の上にセットされた糸が機械の中に吸い込まれていく。機械が左右に動いて糸を紡いでいき、下の排出口から編み立てられたニットが顔を出す。プリンターのようなイメージ、と言えば伝わりやすいかもしれない。

編み立てが終わったニットは検品作業へ。光に透かしながら、不良箇所やサイズの間違いがないかを職人が素早くチェックしていく。

ニット製作過程(リンキング)

続いて、袖や前身ごろなどパーツごとに編み立てたニットを繋ぎ合わせてセーターにしていく作業、リンキングという工程に入る。ここで目に入ってきたのが特徴的なフォルムをした機械。近づいて見ると、筒の上部にくしのような細かい突起が並んでいた。この突起ひとつひとつに職人が手作業でニットの網目を通していき、2つのニットのパーツの端を綺麗に重ね合わせていく。セットが完了したら、機械をろくろの様に回転させて機械上部の糸を通してパーツを繋ぎ合わせていくという仕組みだ。

驚いたのが、職人さんのひとつひとつの編み目を突起に引っ掛けていく速さ。近づいて見ても目を細めないとわからないほど細かいニットの網目を、寸分の狂いもなく突起部分に引っ掛けていく。曰く、手の感覚で覚えているから見ないでもできるという。まさに職人技だ。

縫い上がった裏地。裏返せば綺麗なハギ目が完成。

ニット製作過程(起毛)

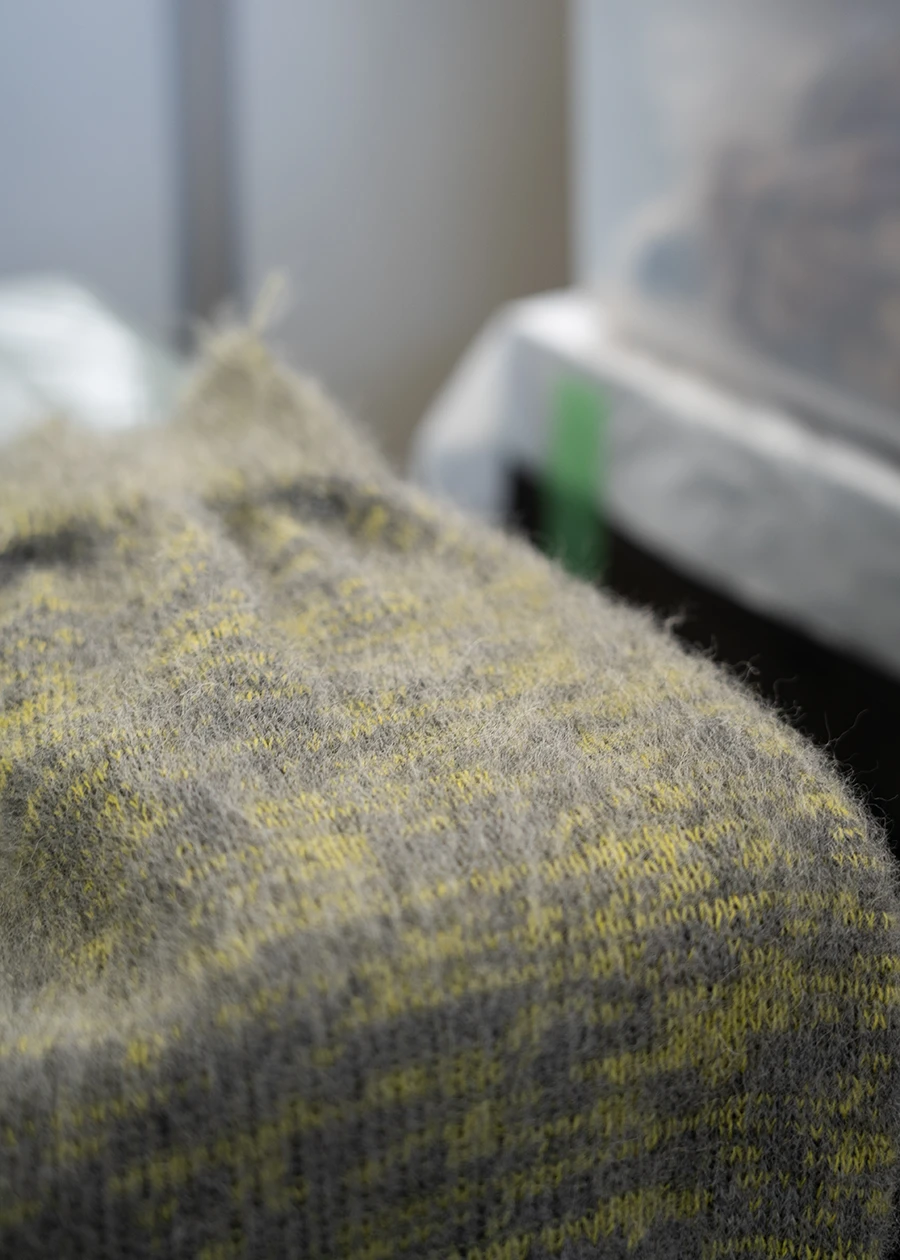

その他にも、工場内ではニットのデザインに合わせて様々な作業が行われていた。今回は、23AWシーズンからジャーナル スタンダード レリュームで取り扱いがスタートする〈COOHEM〉のモヘアセーターでも使われているニットの起毛加工を覗かせてもらった。

起毛するために使うのがこちらの機械。チーゼルという松ぼっくりの様な植物がセットされた回転式の機械にニットを通し、職人の手作業で起毛具合を調整していく。

着心地スウェット、見た目はセーター。この秋の別注アイテムについて。

着心地スウェット、見た目はセーター。

この秋の別注アイテムについて。

最後に、大江社長に今回のジャーナル スタンダード レリュームの別注アイテムについてお話を伺った。

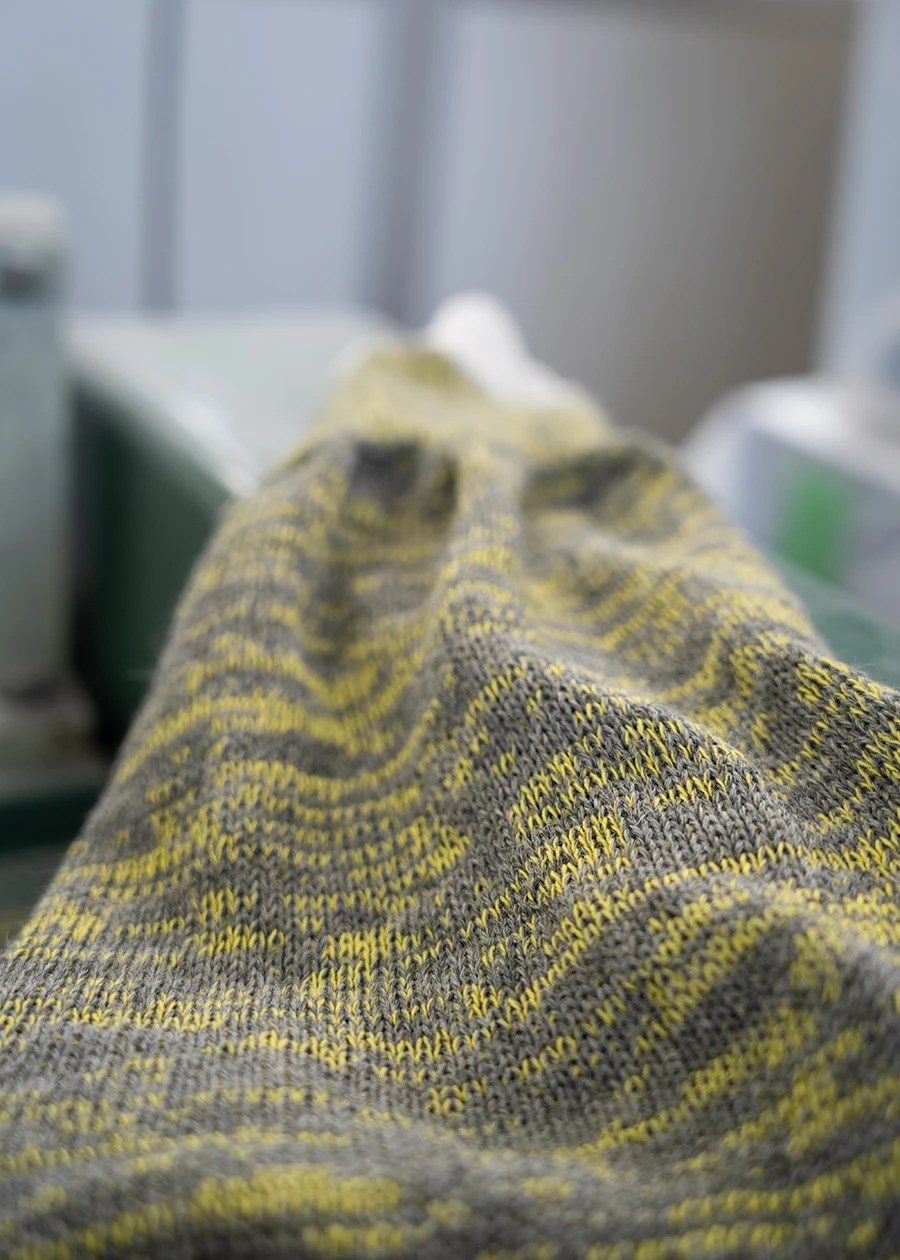

今回〈YONETOMI〉に別注を仕掛けて用意したのは、クルーネックニットとドライバーズニットの2型。クルーネックは2色の糸をミックスしたトレンドムード漂うメランジカラー。ドライバーズは単色の糸を使ったシックな仕上がりだ。

「肌に触れてもチクチクしない防縮ウールを、通常は5ゲージ(※)で良いところを7ゲージで編み立てることで、がっしりとした安心感のある厚みに仕上げています。密度が高くなることで洗濯にも強くなっているので、着心地の良さと手入れのしやすさ的にはスウェット感覚で着ていただけるんじゃないでしょうか。」

※ゲージ…編機(生地を編む機械)の針の密度を表す単位。数字が大きければ大きいほど、目の細かいニットが出来上がる。「それと、このニットは片あぜ編みという方法で編み立てているのですが、実は一般的に裏側に使われる面を表にしているんです。そちらの方が網目が立体的に見え、ニットらしい凹凸が生まれる。着心地や手入れのしやすさは大事ですが、セーターならではの上品な印象は損なわないように工夫しています。」

「クルーネックのメランジカラーはレリュームさんからご提案いただいたものですが、パッと見てメランジだと分かるか分からないかくらいの色味にしたいというのが面白いなと思いました。2本の糸のカラーの差をどれくらい付けるかは、何度かサンプルを試作して提案させていただきながら、こだわって調整していきました。他ではないような絶妙なメランジカラーができたんじゃないかと思います。」